Hvem er vi?

Innovasjon og utvikling

Elemental Printing har aktivt bidratt til utviklingen av ortopediske hjelpemidler gjennom tett samarbeid med etablerte ortopediske virksomheter. Ved å benytte avansert 3D-printing har vi forenklet produksjonen og implementeringen av skreddersydde løsninger, noe som gir bedre tilpasning for pasienter og mer effektive arbeidsprosesser for ortopeder.

I tillegg til produksjon har vi arbeidet med å utvikle automatiserte og strømlinjeformede programvareløsninger for 3D-modellering av ortoser. Dette har skjedd i nært samarbeid med dyktige ortopeder, der deres innsikt og behov har vært sentrale for å skape intuitive og effektive digitale verktøy.

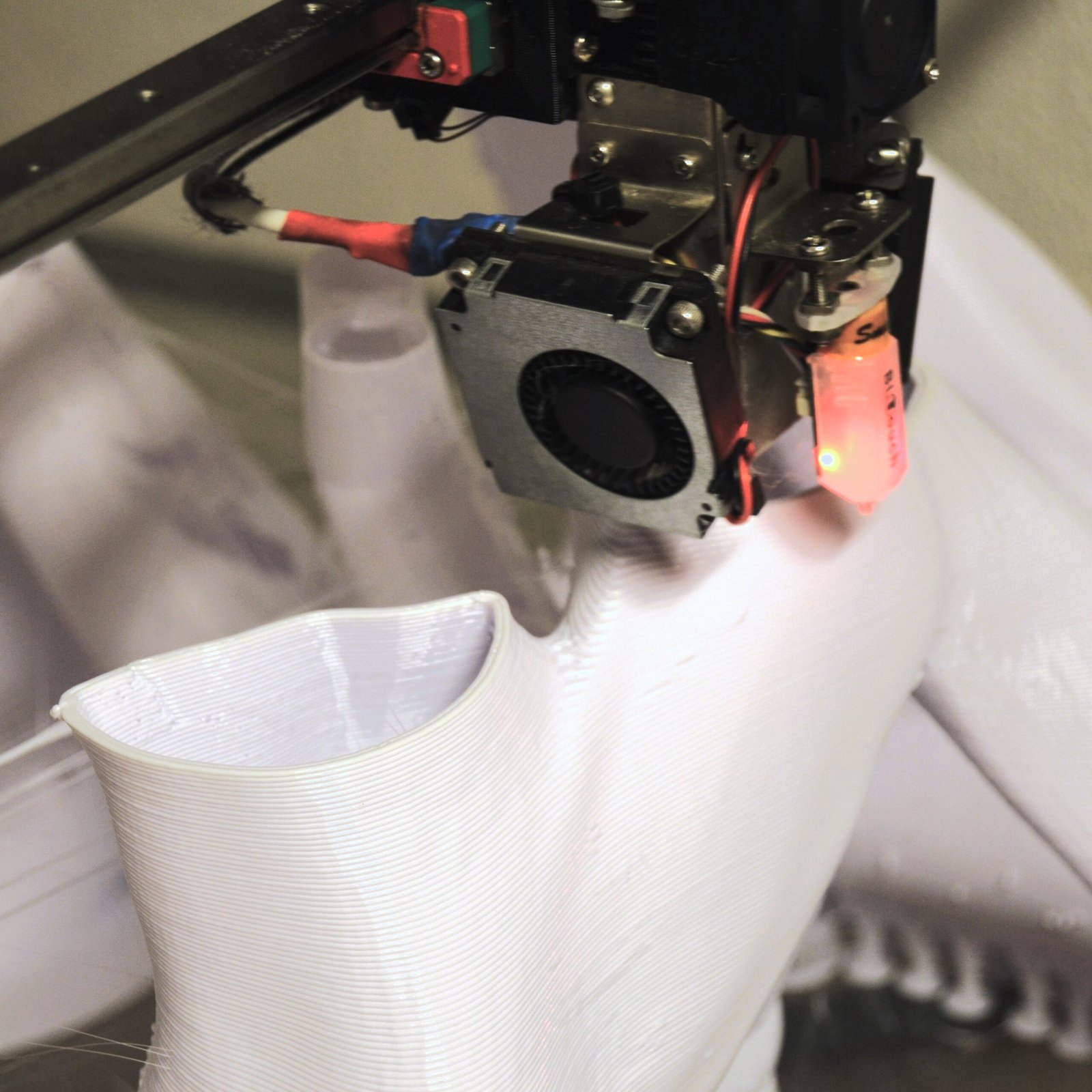

Et eksempel på våre innovative produksjonsmetoder er utviklingen av gjennomsiktige prøvehylser. Ved hjelp av 3D-printing kan disse produseres raskt og presist, samtidig som behovet for tidkrevende manuelle prosesser reduseres. Dette gir ortopeder mer tid til pasientoppfølging. Løsningen har ført til økt produksjonshastighet, redusert arbeidsbelastning for ortopeder og kortere ventetid for pasienter – noe som samlet sett bidrar til en mer effektiv og lønnsom behandlingsprosess.

Effektivitet

Vi jobber målrettet for å levere 3D-printede løsninger raskt og presist, slik at kundene våre kan opprettholde en effektiv og uavbrutt drift. Ved å tilby skreddersydde komponenter på kort varsel, støtter vi deres behov for kontinuerlig funksjonalitet og optimal arbeidsflyt.

Tilpasningsevne

Kombinasjonen av 3D-printing, 3D-skanning, avansert 3D-modellering og et bredt spekter av materialvalg gjør det mulig å løse komplekse produksjonsutfordringer. Denne fleksibiliteten gir rom for rask tilpasning og optimalisering av produkter – noe som er unikt for 3D-printing sammenlignet med tradisjonelle produksjonsmetoder.

Kvalitet

Vi leverer 3D-print av høy kvalitet, med fokus på både overflate og styrke. Våre utskrifter er jevne og fri for feil, samtidig som vi sikrer optimal lagadhesjon og materialutnyttelse for maksimal holdbarhet. Med vår erfaring og avanserte 3D-printere tilpasser vi hver utskrift for å oppnå best mulig resultat.

Design og modellering

Vi tilbyr en komplett digital produksjonsprosess hvor vi kan 3D-skanne, modellere og printe med millimeterpresisjon.

En typisk situasjon hvor vi benytter 3D-skanning, er når en utslitt eller ødelagt komponent trenger erstatning, og en kopi kan skannes. Dette vil lage en 3D-fil, som rettes opp for eventuelle skannefeil og andre tilpasninger i et 3D-modelleringsprogram.

For at en 3D-fil skal kunne printes på en 3D-printer, må den gjøres om til G-code. Dette gjøres gjennom et slicer-program. Her finjusteres temperaturer og støttestrukturer basert på objektets fasong og materialbruk. Dette er noe vi har opparbeidet erfaring med – vi har brukt mye tid på å finne de beste innstillingene, optimalisert for gjentakbare resultater med høy kvalitet når det gjelder detaljer, overflatefinish og styrke mellom laglinjene.

Når utskriften er ferdig, utføres eventuelle etterbehandlinger, som fjerning av støttestrukturer og overflaterensing. Deretter kan produktet leveres og tas i bruk.

Ingeniørmaterialer

Men god design- og printkvalitet er ikke nok alene – valg av riktig materiale er avgjørende for å oppnå ønskede egenskaper. Vi benytter et bredt spekter av materialer som tilfredsstiller ulike behov, fra standard plasttyper som ABS, som brukes i LEGO, til fleksible og slitesterke plasttyper som TPU, som ofte benyttes på undersiden av sko. Vi har også spesialprintere som kan bruke høyytelses ingeniørmaterialer som tåler ekstreme temperaturer og belastninger.

Med vår høytemperatur 3D-printer kan vi produsere deler i ingeniørmaterialer som er spesialutviklet for industrielle og tekniske behov. Et eksempel på et ingeniørmateriale er PEI (Polyetherimide), et materiale kjent for sin ekstreme belastningsstyrke, slitestyrke, varmebestandighet og brannhemmende egenskaper.

Disse unike materialene muliggjør produksjon av komponenter med høy mekanisk ytelse. PEI, med sin karakteristiske farge og gjennomsiktighet – sammenlignbar med treets kvae – tåler opptil 217 °C uten deformasjon, selv under trykk. Karbonfiberforsterket nylon (KFN) er også et godt alternativ, som tåler rundt 150 °C og har en matt, svart finish. Når man 3D-printer med KFN, ser man ofte laghøyden (layer lines) i større grad, noe som gir en unik finish.

Enten det gjelder varmebestandige deler til industrimaskiner, kjemisk motstandsdyktige komponenter eller medisinske produkter som krever høy presisjon og biokompatibilitet, sørger vi for at hver utskrift leveres med høy kvalitet.

Bli kjent med laget vårt

Sondre Emil Olsen

Lead Designer

sondreeolsen@gmail.com

Emil Starup Jensen

Lead Programmer

emil.s.jensen.esj@gmail.com

Deniz Adrian Trondsgård

Project Coordinator

deniztrondsgaard0@gmail.com

© Alle rettigheter forbeholdt